機械產品的設計是一個嚴謹、系統且多階段協同的過程,其核心目標是將抽象的需求轉化為安全、可靠、經濟且可制造的實際產品。這一流程并非簡單的線性步驟,而是一個需要反復迭代、驗證與優化的循環。以下是機械產品設計的一般流程,旨在為技術交流提供清晰的框架。

1. 需求分析與定義

這是設計流程的基石。首先需要與客戶或市場部門進行深入溝通,明確產品的功能需求、性能指標(如功率、速度、精度)、使用環境、成本預算、壽命要求、安全標準和法規限制等。輸出物通常是一份詳細的《產品需求規格說明書》,作為后續所有設計工作的依據。

2. 概念設計

在明確需求后,進入創造性階段。設計團隊進行頭腦風暴,提出多種可能實現產品功能的工作原理和總體結構方案。例如,實現一個直線運動,可以考慮使用氣缸、電機絲杠、直線電機或連桿機構等不同原理。此階段會生成多個概念草圖或原理圖,并對各方案在技術可行性、創新性、成本等方面進行初步評估和篩選。

3. 初步設計與方案細化

選定最佳概念方案后,進入初步設計階段。在此階段,需要確定主要的技術參數,進行必要的理論計算和校核(如受力分析、運動學分析、功率計算等),并選擇關鍵的標準件和外購件(如電機、軸承、傳感器)。產品的總體布局和主要結構尺寸被確定下來,形成初步的總裝配圖。這是一個將概念“具體化”的關鍵步驟。

4. 詳細設計

這是設計工作中最為繁重和細致的環節。基于初步設計,對每一個零部件進行詳細的結構設計,確定其精確的形狀、尺寸、公差、材料、熱處理及表面處理工藝。這一階段需要綜合運用工程力學、材料學、機械原理、公差與配合等知識。主要輸出物包括:

- 全套零件工程圖:包含所有制造信息。

- 部件與總裝工程圖:明確裝配關系和技術要求。

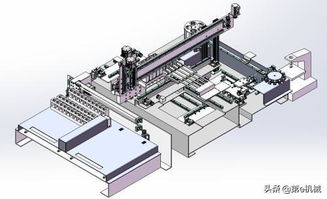

- 三維數字樣機:在現代設計中,利用CAD軟件(如SolidWorks, UG, CATIA)建立完整的三維模型,并進行虛擬裝配和干涉檢查,極大提高了設計質量和效率。

- 技術文件:如計算說明書、零部件明細表、外購件清單等。

5. 分析與仿真驗證

在物理樣機制造之前,利用CAE軟件對數字樣機進行仿真分析已成為標準流程。這包括:

- 有限元分析:對關鍵零部件進行強度、剛度、模態分析,以優化結構、減重并確保安全。

- 運動學與動力學仿真:驗證機構的運動是否達到預期,分析動力特性。

- 流體或熱分析:如果涉及散熱或流體傳動,進行相應的仿真。

仿真結果用于指導設計的修改和優化,形成“設計-仿真-優化”的迭代循環。

6. 樣機制作與測試

完成詳細設計并經過仿真驗證后,進入樣機試制階段。根據圖紙加工或采購所有零件,進行實物裝配。隨后對樣機進行全面的功能測試、性能測試、環境適應性測試、耐久性測試及安全測試。測試目的是發現設計、材料和工藝中的缺陷,驗證產品是否滿足第一階段定義的所有需求。測試中發現的問題將反饋給設計團隊進行設計修改。

7. 設計定型和文件移交

當樣機通過所有測試并達到預定目標后,設計即可定型。此時,需要將所有設計文件(圖紙、三維模型、技術標準、BOM等)進行最終版本的凍結和歸檔,并移交給生產制造部門。為制造部門提供必要的工藝指導。

8. 生產跟進與設計優化

設計人員的工作并未因文件移交而結束。在產品首次批量生產過程中,設計人員需要跟進,解決生產中出現的與設計相關的工藝問題。根據市場反饋和產品在實際使用中的情況,進行持續的改進和優化,為產品的升級換代做準備。

機械產品設計是一個融合了創新思維、工程科學、仿真技術和實踐驗證的系統工程。隨著數字化、智能化技術的發展,這一流程正變得更加集成、協同和高效,但以需求為導向、以驗證為保障的核心邏輯始終不變。